Collettore d’aspirazione della 500 Abarth realizzato con stampa 3D MJF in PA12

La propensione alla sperimentazione e il forte interesse per l’innovazione tecnologica hanno spinto DMZ Engineering a sviluppare progetti legati alla stampa 3D applicata al mondo delle corse. I primi risultati di questi studi sono culminati nella produzione di un collettore d’aspirazione per il motore T-Jet da 1,4 litri, stampato con tecnologia MJF, che rivoluziona il mercato di questi componenti. Si tratta infatti della prima applicazione mondiale di un componente strutturale del motore di un’automobile realizzato con la tecnologia di stampa 3D MJF.

Questo metodo di produzione consente di creare qualsiasi forma geometrica, ottimizzando cosi’ la fluidodinamica del sistema di scambio di carica del motore. Le prestazioni raggiunte dal prodotto sviluppato e la sua presentazione alla fiera MECSPE hanno attirato l’attenzione di diverse case automobilistiche e, in particolare, del proprietario della tecnologia, HP Inc, che ci ha chiesto di presentare il nostro caso di studio nel loro webinar. (https://reinvent.hp.com/it-it-3dprint-eventi-italia#Seminari-registrati).

Intercooler ibrido alluminio/PA12 con tecnologia a palette rotanti

La collaborazione con HP e il nostro partner Treddy e’ proseguita con lo sviluppo di altre applicazioni racing, come l’Intercooler con tecnologia Turning Vane. La creazione dei serbatoi di ingresso e di uscita mediante la stampa 3D MJF ha permesso di inserire al loro interno una serie di deflettori di flusso che, partendo dalla sezione di ingresso, raggiungono la sezione di interfaccia con la massa del radiatore, ottimizzando la distribuzione del flusso d’aria sull’intera superficie di scambio termico.

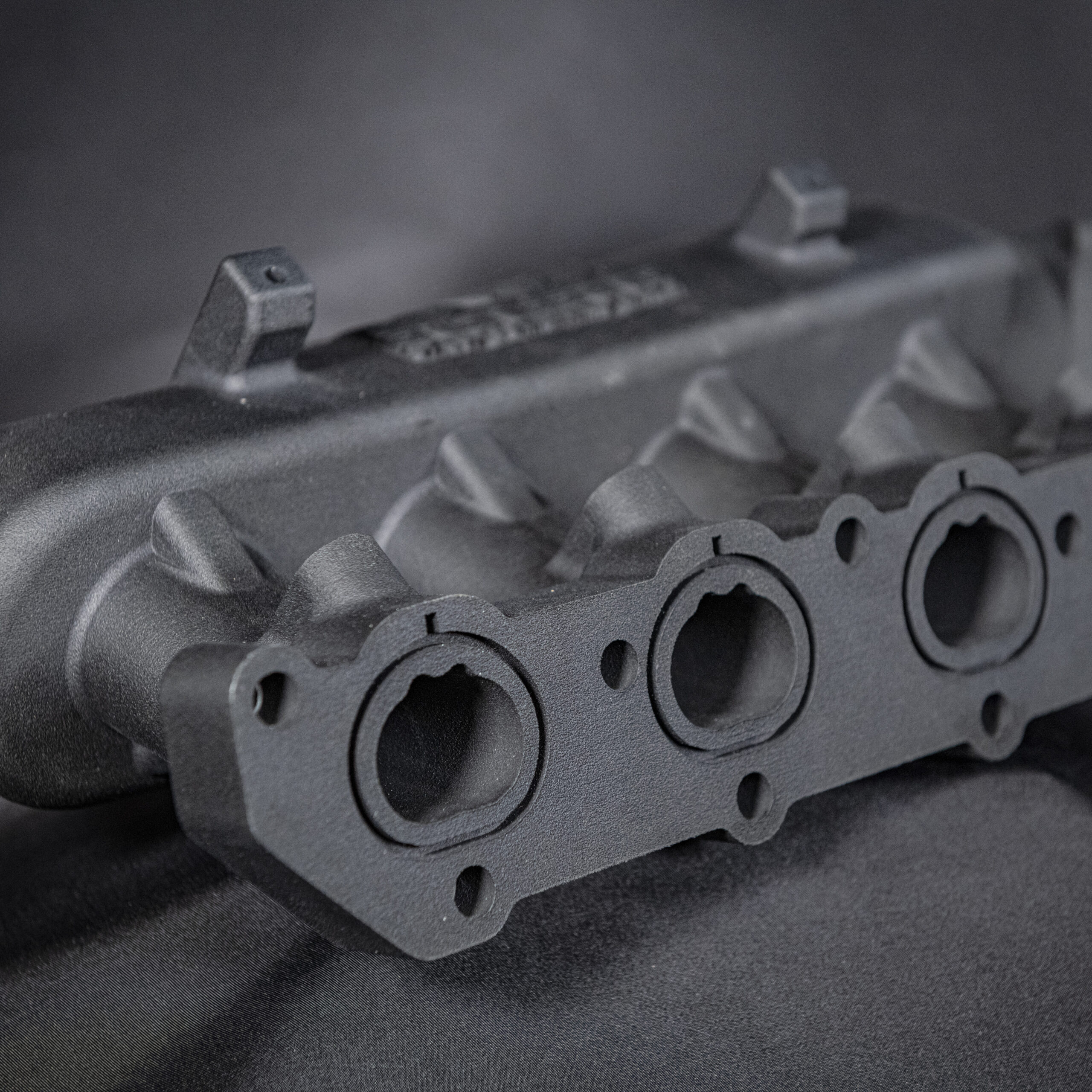

Collettore d’aspirazione della 124 Abarth realizzato con la stampa 3D MJF

Seguendo le orme del collettore d’aspirazione progettato per la 500 Abarth, DMZ Engineering sta completando i test di validazione di un nuovo airbox per la seconda vettura prodotta da Abarth. Il progetto e’ nelle fasi finali e sara’ presto pronto per la commercializzazione.

Collettore d’aspirazione per motori VAG realizzato con la stampa 3D MJF

Lo sviluppo dei collettori d’aspirazione e’ esteso anche alle auto del gruppo VAG. Lo sviluppo del prodotto e’ attualmente in fase di simulazione strutturale e CFD. Questa applicazione e’ meccanicamente molto piu’ estrema rispetto allo stesso componente prodotto per i motori del gruppo Stellantis, in quanto le pressioni di esercizio del turbo sono molto piu’ elevate rispetto a quelle dei motori piu’ piccoli T-Jet e MultiAir.

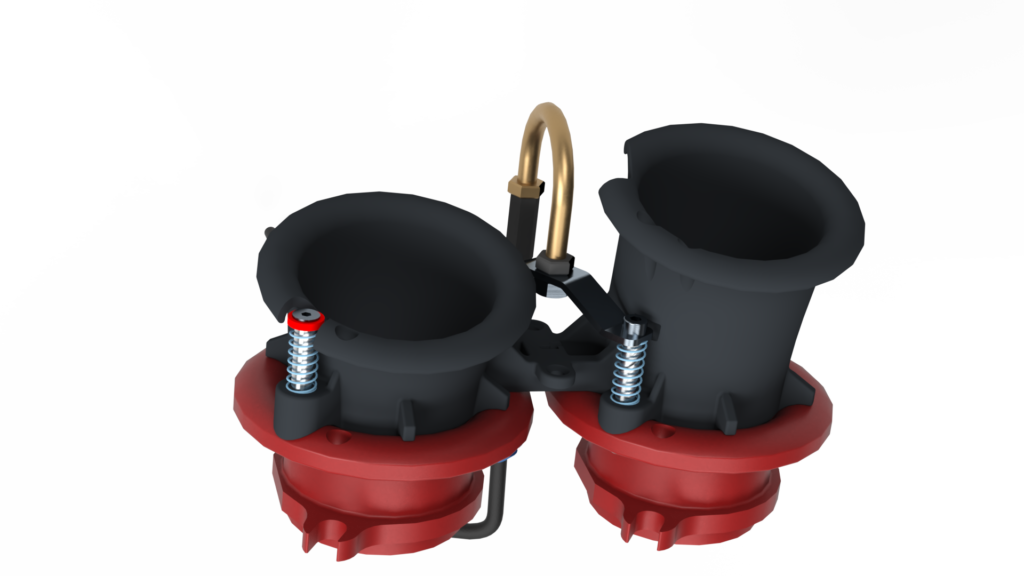

Coni d’aspirazione a geometria variabile per Aprilia RS 660

Un sistema d’aspirazione a geometria variabile sviluppato in collaborazione con Gabro Racing per l’Aprilia RS 660. La variazione della lunghezza dei coni d’aspirazione, stampati con tecnologia MJF, e’ ottenuta tramite un attuatore elettromagnetico controllato dalla centralina motore. Il sistema migliora significativamente la coppia e la potenza erogata dal motore nell’intero intervallo di funzionamento.

Collettore di scarico per motori a getto T del Gruppo Stellantis con sinterizzazione dei metalli

L’interesse per il mondo dell’Additive Manufacturing ha portato allo sviluppo di applicazioni per i collettori di scarico. Un primo prototipo di collettore di scarico per il motore 1.4 T-Jet, realizzato con la tecnologia sviluppata da Meltio, e’ attualmente in fase di test su un veicolo. Si tratta della prima applicazione mondiale di un collettore di scarico per uso stradale realizzato con la stampa 3D dei metalli. In collaborazione con Meltio, DMZ Engineering sta testando la resistenza termica, meccanica e alla fatica dei componenti realizzati con questa tecnologia innovativa.

Il successo dei test consentirà di utilizzare questa tecnologia per creare geometrie estremamente complesse per ottimizzare i flussi di scarico in un motore a combustione, superando i limiti geometrici delle tecnologie attualmente in uso. Il progetto e’ stato esteso alla tecnologia SLM, con la partecipazione di Nikon SLM, con cui stiamo sviluppando una prima applicazione del nostro prodotto realizzato con questa tecnologia innovativa.

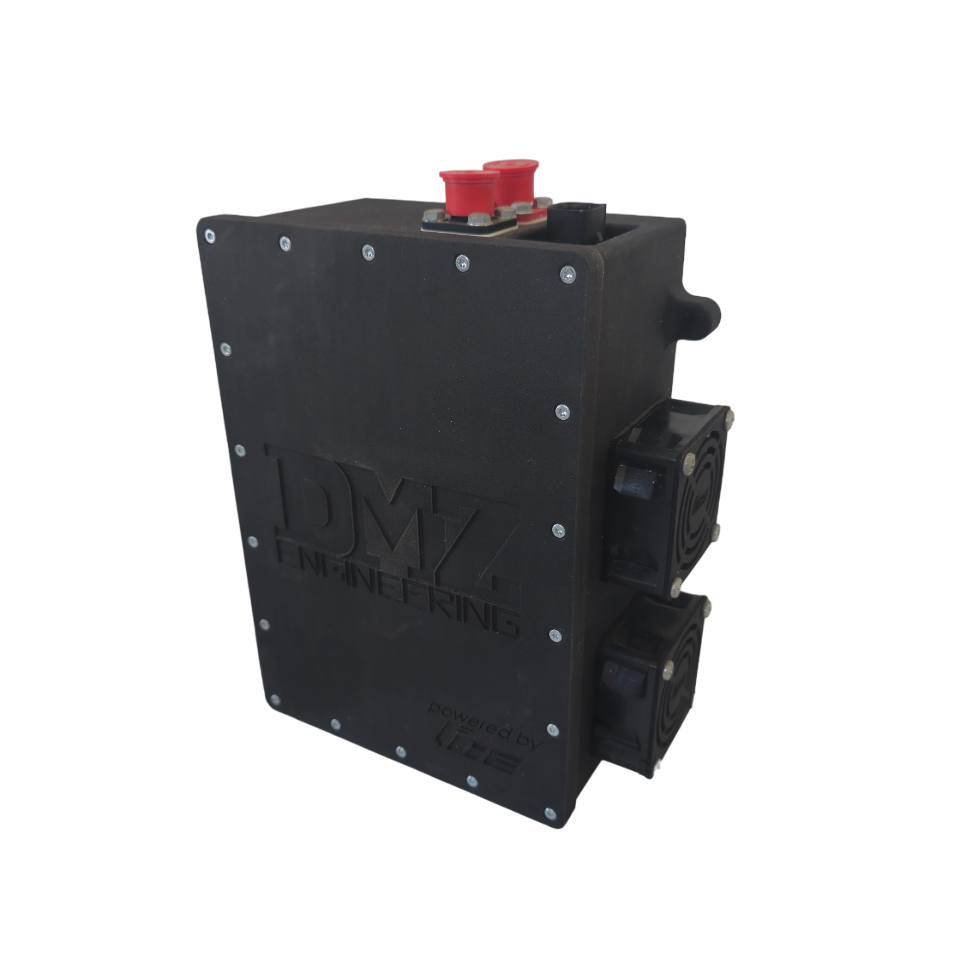

E-Booster

In collaborazione con la startup innovativa Fast Charge Engineering, DMZ Engineering sta sviluppando un sistema completamente elettrico per migliorare la sovralimentazione dei motori turbo, eliminando il turbo lag e aumentando le prestazioni del sistema a bassi regimi. Il sistema sara’ gestito da un’unità di controllo dedicata che comunicherà tramite protocollo CAN bus con la centralina del motore e sara’ alimentato da un pacco batterie agli ioni di litio con una tensione nominale di 48 V e una potenza di picco di 5,5 kWp. Il sistema e’ raffreddato ad aria e alloggiato in un involucro realizzato con tecnologia MJF. Il sistema e’ modulare e consente di scalare l’autonomia del componente in base alle esigenze dell’utente.